臺達A2系列伺服器在精密生產線上應用案例

發布時間:2019-08-02 16:23:43來源:

隨著制藥企業“GMP”新標準認證制度的實施,為制藥企業對制藥裝備提出了更高的目標和要求。同樣為制藥裝備廠家提供了前所未有的發展機遇和市場空間,但是傳統的制藥機械機械結構已經和控制方案已經不能滿足現有的制藥行業發展的需求,新一代的制藥機械將可以提供更高精度的,更高自動化程度的控制工藝,來不斷迎接市場的挑戰!

本文以藥品水針劑生產灌裝生產線高精度同步灌裝工藝為案例,詳述了如何利用臺達A2伺服獨有的電子凸輪功能配合全新pr運動控制模式,僅以外置編碼器作為命令來源,即可實現液體灌裝速度和送瓶速度實時保持高精度同步。同時利用伺服By-pass功能,無需昂貴的運動控制器的參與,即可實現高性價比的一主多從多軸伺服同步控制控制方案。

2. 機械設計和工藝要求

1) 機械結構設計

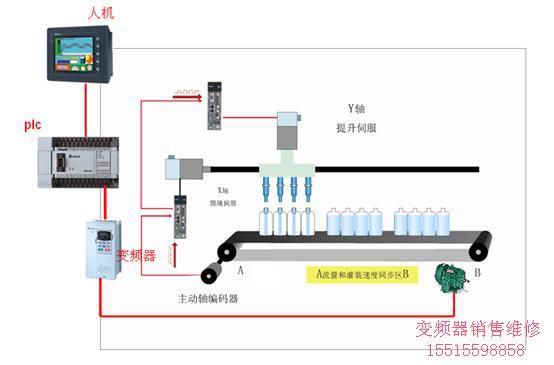

灌裝同步生產線,主要分為送瓶軸拖鏈、水平跟蹤軸和垂直跟蹤軸3部分構成,如下圖所示。

早期藥機同步灌裝,送瓶軸拖鏈、水平跟蹤軸和垂直跟蹤軸3部分動力來源均為送瓶拖鏈電機輸出。多是以機械凸輪通過多級機械傳動,帶動兩個實體凸輪機構來實現同步。實體的凸輪加工需要高精密的CNC加工中心才能生產,生產成本較高,而且調試和安裝起來非常麻煩,并且隨著使用時間增加,機械的磨損會影響到同步灌裝的精度,后期維護費用很高,產品換型困難。

臺達A2系列伺服電子凸輪功能就是針對上述問題而開發的智能型伺服系統。

伺服灌裝同步生產線,仍然分為送瓶軸拖鏈、水平跟蹤軸和垂直跟蹤軸3部分構成,只是在機械結構上,摒棄了傳統的機械凸輪連接,取而代之的是兩顆高精度伺服系統,通過精密絲桿分別控制水平跟蹤軸(X軸)和垂直跟蹤軸(Y軸)的位移。其伺服系統的命令來源均為安裝在送瓶拖鏈上的高解析度編碼器提供。控制架構如下圖所示:

l 詳細機械數據如下:

ü 主編碼器分辨率為2000p/r,凸輪一周,編碼器旋轉2圈,采集脈沖數量16000ppr,5v差動信號。

ü 主電機由變頻器控制工作頻率在0~50hz。

ü X/Y滑臺絲桿的螺距為10mm,X/Y伺服編碼器分辨率通過電子齒輪比功能設定為100000ppu。

ü 軸同步的區域長度為A~B=240mm。Y軸插入的距離為40mm。